שיטות עיבוד מתכת תעשייתיות: מהחיתוך ועד הגימור

בעולם התעשייה המודרני, עיבוד מתכת הוא תהליך חיוני המאפשר לייצר מגוון רחב של מוצרים, החל ממבנים ענקיים ועד לרכיבים זעירים. שיטות עיבוד מתכת מתקדמות מאפשרות לחברות לייצר מוצרים באיכות גבוהה, בדייקנות ובעלות נמוכה יותר. במאמר זה, נסקור את השיטות השונות לעיבוד מתכת בתעשייה, מחיתוך ועיצוב ועד חיבור וגימור.

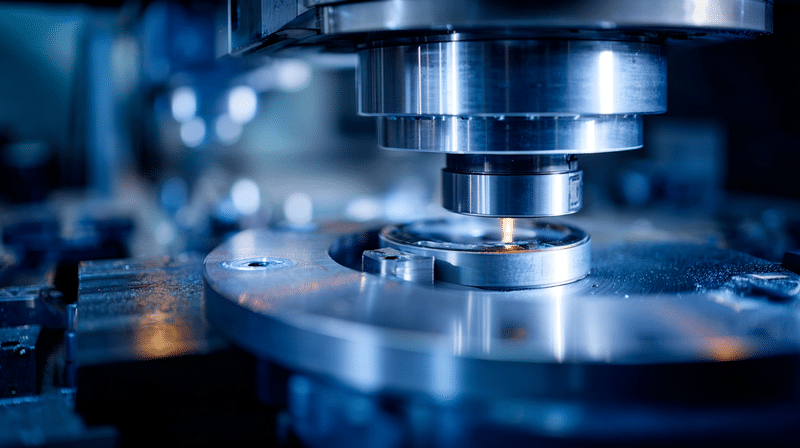

חיתוך ועיצוב מתכת

תהליכי חיתוך וכרסום

חיתוך וכרסום הם שיטות בסיסיות לעיבוד מתכת, המאפשרות ליצור צורות מורכבות מחומרים כמו פלדה, אלומיניום וברזל. תהליכי כרסום כוללים כרסום בהסרת שבבים (כגון כרסום, קידוח וטחינה), בעוד שיטות חיתוך משתמשות בכלים חדים או מקורות אנרגיה כמו לייזר או מים לחיתוך המתכת.

חיתוך לייזר ומים

חיתוך לייזר ומים הם שיטות מתקדמות לעיבוד מתכת המאפשרות חיתוך מדויק ויעיל של מגוון חומרים. חיתוך לייזר משתמש בקרן לייזר ריכוזית לחתוך דרך המתכת, בעוד חיתוך מים מנצל לחץ מים גבוה לחיתוך חומרים קשיחים. שיטות אלו מתאימות במיוחד לעיבוד דפנות דקות או צורות מורכבות.

אוורסט יבוא מכונות בע”מ, החברה המובילה בישראל בתחום ייבוא מכונות מתקדמות לתעשייה, מציעה מגוון רחב של מכונות חיתוך לייזר מתקדמות המיועדות לעיבוד מדויק של מתכות בעוביים שונים.

חיתוך פלסמה וחמצן

חיתוך פלסמה וחמצן הם שיטות נוספות לעיבוד מתכת המשתמשות בחום גבוה לחיתוך החומר. חיתוך פלסמה מנצל גז יוני חם לחיתוך מתכות, בעוד חיתוך חמצן מתאים במיוחד לפלדה ומבוסס על תגובה כימית של החמצן עם הברזל.

חיבור ורכבת רכיבי מתכת

שיטות ריתוך

ריתוך הוא תהליך חיוני בתעשיית המתכת המאפשר לחבר רכיבים יחד באופן חזק ובר-קיימא. קיימות מספר שיטות ריתוך נפוצות, כגון:

- ריתוך חשמלי (MIG, TIG)

- ריתוך קשת

- ריתוך התנגדות

בחירת שיטת הריתוך המתאימה תלויה בסוג המתכת, עובי החומר והדרישות הספציפיות של המוצר.

חיבורים מכניים ואיחוי

לצד ריתוך, קיימות שיטות נוספות לחיבור רכיבי מתכת, כגון חיבורים מכניים (ברגים, מסמרים וניטים) ואיחוי (ריתוך רך וברזור). שיטות אלו מתאימות במקרים שבהם ריתוך אינו מעשי או כאשר נדרשת יכולת פירוק והרכבה מחדש.

עיצוב וכיפוף מתכת

תהליכי גלגול, כיפוף וחיצה

עיצוב מתכת כולל מגוון שיטות לשינוי צורת החומר ללא הסרת חלקים ממנו. גלגול משמש ליצירת צורות גלילים וצינורות, כיפוף מאפשר ליצור זוויות ועקמומיות, וחיצה משמשת ליצירת פרופילים ארוכים מחומרים מוצקים.

יציקה וכבישה

שיטות נוספות לעיצוב מתכת כוללות יציקה, שבה מתכת נוזלית יוצקת לתבנית, וכבישה, המשתמשת בלחץ גבוה לדחיסת המתכת לצורה רצויה. שיטות אלו מתאימות ליצירת רכיבים מורכבים או כאשר נדרשת כמות גדולה של מוצרים זהים.

טיפול וגימור פני השטח

טיפולי חום וציפויים

לאחר עיבוד המתכת, ניתן לבצע טיפולי חום כגון חנוק, כיבוי וזיוו כדי לשפר את תכונות החומר. בנוסף, ציפויים כגון אלקטרוליטיים, גלוון וצבע מגנים על המתכת מפני קורוזיה ומשפרים את המראה החיצוני שלה.

הברקה וליטוש

לקבלת מראה אסתטי ומבריק, ניתן להשתמש בשיטות הברקה וליטוש המסירות שכבות עליונות של המתכת ומשייפות את פני השטח. תהליכים אלו נפוצים במיוחד בתעשיית התכשיטים והאביזרים.

| שיטת עיבוד | יתרונות | חסרונות |

|---|---|---|

| חיתוך לייזר | דיוק גבוה, מהירות, יכולת לעבד צורות מורכבות | עלות גבוהה של הציוד, מוגבל לחומרים מסוימים |

| ריתוך | חיבור חזק, גמישות בחומרים ובצורות | דורש מיומנות טכנית, סיכון לפגמים בריתוך |

| יציקה | יכולת ליצור צורות מורכבות, התאמה לייצור המוני | עלות גבוהה של התבניות, איכות פני שטח נמוכה יותר |

טכנולוגיות מתקדמות בעיבוד מתכת

ייצור ממוחשב ו-3D

עם התקדמות הטכנולוגיה, ייצור ממוחשב (CNC) והדפסה תלת-ממדית (3D) הופכים לנפוצים יותר בתעשיית המתכת. שיטות אלו מאפשרות ייצור מדויק ומהיר של רכיבים מורכבים תוך שימוש בתוכנות ממוחשבות לתכנון ובקרה.

נאנו-טכנולוגיה וחומרים חכמים

מחקרים בתחום הנאנו-טכנולוגיה מובילים לפיתוח חומרים חכמים עם תכונות ייחודיות, כגון חוזק גבוה במיוחד, עמידות בפני קורוזיה או תכונות חשמליות מיוחדות. שילוב טכנולוגיות אלו בעיבוד מתכת עשוי להוביל לחידושים משמעותיים בתעשייה.

תהליכים ידידותיים לסביבה

עם העלייה במודעות לקיימות, חברות רבות מחפשות שיטות עיבוד מתכת ידידותיות לסביבה יותר. דוגמאות כוללות שימוש בחומרים ממוחזרים, צמצום פסולת ופליטות, ומעבר לתהליכים חסכוניים באנרגיה.

בקרת איכות ובדיקות

בדיקות לא-הורסות

כדי להבטיח איכות ובטיחות של מוצרי מתכת, נעשה שימוש בבדיקות לא-הורסות כגון רדיוגרפיה, גלי על-קול וזרם גלואי. שיטות אלו מאפשרות לזהות פגמים או ליקויים במבנה המתכת מבלי לגרום נזק למוצר.

מדידות גיאומטריות ואנליזת חומרים

לצד בדיקות לא-הורסות, מדידות גיאומטריות מבטיחות שהמוצר עומד בדרישות הממדים והסטיות המותרות. בנוסף, אנליזת חומרים כימית ופיזיקלית מאפשרת לאמת את הרכב וטיב המתכת.

תקני איכות ובקרה

כדי להבטיח תהליכי עיבוד מתכת איכותיים ועקביים, חברות רבות מיישמות מערכות ניהול איכות ועובדות לפי תקנים בינלאומיים כגון ISO 9001. תקנים אלו מגדירים פרקטיקות מומלצות ודרישות לבקרת איכות בתעשייה.

תקינה וציות לרגולציה

מעבר לשיקולי הבטיחות, על תעשיות עיבוד המתכת לפעול בהתאם לתקנות ורגולציות רלוונטיות. אלו כוללות דרישות לגבי פליטות וזיהום אוויר, טיפול בפסולת ותקני איכות מוצר. חברות נדרשות להשיג אישורים והסמכות מהרשויות המתאימות.

מחזור ופרקטיקות ידידותיות לסביבה

בנוסף לציות לתקנות, רבות מחברות המתכת מאמצות גישות ידידותיות לסביבה כגון מחזור חומרים, שימוש בטכנולוגיות חסכוניות באנרגיה ומזעור פליטות מזהמות. פרקטיקות אלו תורמות לקיימות ולהפחתת הטביעה הפחמנית של התעשייה.

בטיחות ובריאות תעסוקתית

על מנת להגן על בריאות העובדים, חשוב ליישם תכניות בטיחות תעסוקתית הכוללות הדרכות, ניטור סיכונים ומניעת חשיפה לגורמים מסוכנים. יש לספק ציוד מגן אישי ולוודא עמידה בתקני בטיחות מחמירים.

מאמרים נוספים:

מניעת טעויות יקרות: חשיבות ניקוי עדשות מדויק במכונות סיבים אופטיים

תחזוקת מכונת לייזר: הפרטים הקטנים שמשמרים את הגדולים

השגת דיוק בכיפוף מתכות: שלטון בפיצוי האלסטיות החומרית

אנחנו כאן לעזור בכל נושא ובכל שאלה